Los 7 desperdicios

La base fundamental del Lean Manufacturing es crear un proceso sin ninguna actividad innecesaria que el cliente no valore, es decir actividades “sin valor añadido”.

Podemos decir que se distinguen en los procesos productivos tres tipos de actividades:

- Actividades con valor añadido.

Actividades que convierten o transforman los materiales o la información, de manera que se genere un producto o servicio acorde a las necesidades de los usuarios. Son las actividades por las que el cliente está dispuesto a pagar.

- Actividades sin valor añadido.

Actividades necesarias para que el sistema o proceso genere el producto o servicio requerido por el cliente pero que no generan valor. Estas actividades son inevitables debido a los medios o tecnologías existentes.

- Despilfarros o desperdicios.

Son actividades, procesos, tiempos, espacios, materiales, etc., que no aumentan el valor del producto o servicio y que además no son necesarias para el sistema o proceso.

Se distinguen, por tanto, dos tipos de actividades sin valor añadido. Unas se catalogan como despilfarros y otras no.

Las actividades sin valor añadido no generan valor pero son necesarias para el proceso o sistema, por lo que no pueden eliminarse. Un ejemplo de ellas serían los test de calidad de los productos.

Sin embargo, los despilfarros pueden y deben eliminarse y evitarse. Esto es lo que busca la filosofía Lean.

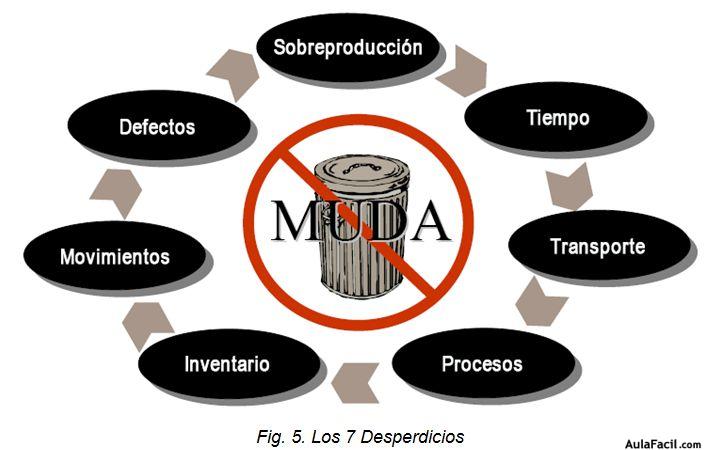

En Lean Manufacturing se definen 7 grandes desperdicios, o “mudas”, a eliminar. De una manera general los despilfarros se pueden clasificar en 7 tipos principales:

- Sobreproducción

- Tiempos de Esperas

- Transportes

- Sobreprocesamiento

- Inventario

- Movimiento

- Defectos

Es importante saber identificarlos de forma que su eliminación, mediante la aplicación de distintas herramientas (que veremos más adelante), sea eficaz y rápida.