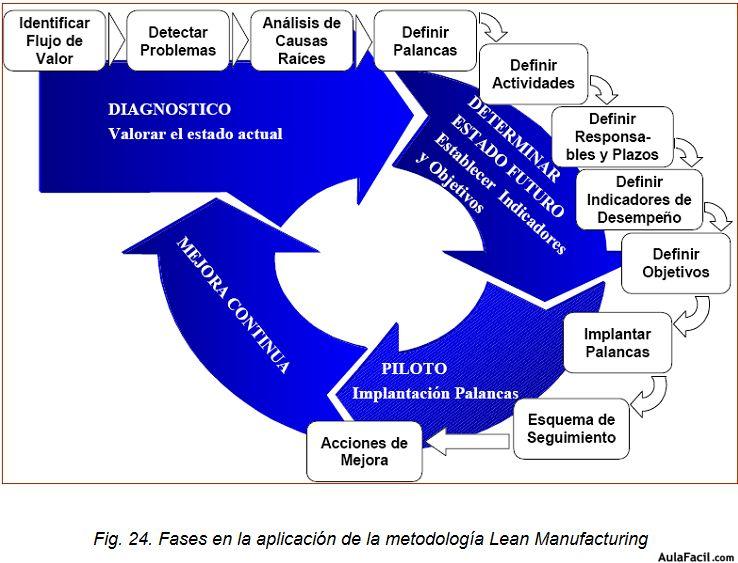

Etapas de la implantación de la filosofía Lean

Podemos distinguir 4 etapas claves a la hora de implantar la metodología Lean Manufacturing en una organización. Estas 4 etapas son la que se han seguido a la hora de realizar el presente proyecto.

Fase de diagnóstico

La primera etapa consiste en analizar la situación inicial, buscando en todo momento las causas de los desperdicios y problemas existentes. Se siguen varios pasos.

1. IDENTIFICACIÓN DEL FLUJO DE VALOR.

En este paso se utiliza la herramienta VSM, con la que se visualizará el proceso productivo de forma que se podrán conocer los puntos del mismo susceptibles de mejora.

2. DETECCIÓN DE PROBLEMAS.

Una vez conocidas y analizadas las áreas de mejora, se buscan en ellas los problemas y desperdicios a eliminar. El objetivo es encontrar todas las actividades que no aportan valor al proceso y puedan eliminarse. Se hace uso de las herramientas de análisis como son el Pareto, la tormenta de ideas, el diagrama causa efecto…

3. ANÁLISIS DE LAS CAUSA RAÍCES.

Conocidos los problemas existentes ahora hay que encontrar su causa para actuar sobre ella y no sobre el problema concreto.

Fase de determinación del estado futuro

En esta fase se busca definir el objetivo al que se quiere llegar tras la aplicación de Lean.

1. DEFINICIÓN DE LAS ACTUACIONES.

En primer lugar es necesario definir los planes de actuación que se seguirán en todas las áreas a mejorar.

2. DEFINICIÓN DE ACTIVIDADES.

Una vez se tengan claro los planes de actuación, hay que desglosarlos en actividades o tareas concretas a ejecutar para materializar la consecución de los mismos. Así se definen los panes de acciones de mejora.

3. DEFINICIÓN DE RESPONSABLES Y PLAZOS.

Una idea básica para tener éxito al aplicar Lean es que es imprescindible el respaldo y la implicación de todos los componentes de la misma.

Para conseguir los objetivos marcados hay que crear grupos de trabajo, definir en cada uno de ellos un responsable de equipo y poner un plazo para la ejecución de los planes de acción definidos en las fases anteriores.

4. DEFINICIÓN DE INDICADORES.

Como ya hemos dicho, en Lean hay que medir. Es la única manera de conocer el punto en que se encuentra la implantación de la metodología y de conocer cómo va evolucionando. Para ello se utilizan los indicadores.

En esta fase hay que decidir los indicadores que se usaran y los datos necesarios a tomar para poder calcular los indicadores.

5. DEFINICIÓN DE OBJETIVOS.

En todo sistema de gestión de una empresa es vital que todos los implicados conozcan la meta a la que se quiere llegar para que puedan dirigirse a ella. Esta fase debe ser paralela a todas las anteriores.

Fase de implantación

Esta etapa consiste en la aplicación de las actuaciones y actividades definidas en la anterior. Es decir, es la etapa de ejecución.

Se implantarán las acciones de eliminación de desperdicios y paralelamente se hará el seguimiento a los indicadores definidos anteriormente.

Si los objetivos marcados no se cumplen habrá que actuar en consecuencia proponiendo nuevas acciones de mejora a las que también habrá que hacerles el seguimiento.

Mejora Continua

El proceso Lean no termina en la fase de implantación sino que se analizarán y aplicarán continuamente todas las nuevas ideas y sugerencias de mejora que vayan surgiendo. Para ello los grupos de trabajo deben reunirse periódicamente, no solo para seguir las actividades inicialmente lanzadas, sino para lanzar otras nuevas.

Si se alcanza el primer objetivo marcado, marcar uno nuevo más exigente de forma que se comience el ciclo de trabajo de nuevo.