Vertidos industriales

Los recursos hídricos utilizados en el sector industrial son inevitablemente sustraídos a otros usuarios, como el abastecimiento público, los cultivos o los demás sectores en los que el agua es un recurso de inevitable uso, por lo que habrá que valorar si son realmente necesarios y, en todo caso, reducir al mínimo su consumo.

Las aguas procedentes de procesos industriales acarrean numerosos problemas, el principal es la dificultad que supone depurar sus vertidos para que cumplan con la normativa vigente, ya que la mayor parte de ellos contienen gran cantidad y diversidad de contaminantes, lo que hace imprescindible un estudio detallado de su composición para el diseño de las plantas de depuración que los van a tratar antes de devolverlos al dominio público hidráulico.

La falta de capital para invertir en instalaciones de depuración, no puede ser óbice para que las industrias contaminantes observen la normativa vigente en materia de residuos industriales, ya que si no cumplen van a contaminar el medio ambiente que pertenece a todos, por lo que se trataría de un beneficio empresarial injusto e ilegal.

Pero además, la instalación de una depuradora adecuada a los vertidos que se vayan a generar como consecuencia de la actividad industrial, debe ir unida a una continua medición de los vertidos producidos durante la explotación, para que siempre cumplan con los parámetros exigidos. Es fundamental que desde la dirección se promueva el control eficiente sobre las aguas contaminadas que se produzcan, poniendo a funcionar los medios técnicos, tecnológicos y humanos que sean necesarios.

En cuanto a la composición de los vertidos, cada industria origina diferentes tipos de contaminantes y, seguidamente, se relacionan los parámetros a controlar sobre los producidos en los principales sectores de actividad.

- Construcción: pH, sólidos en suspensión y metales.

- Minería: pH, sólidos en suspensión, metales pesados, materia orgánica y cianuros.

- Energía: temperatura, hidrocarburos y otros químicos.

- Textil y piel: sólidos en suspensión, taninos, tensoactivos, sulfuros, colorantes, grasas, disolventes orgánicos, ácidos acético y fórmico, cromo, etc.

- Automoción: aceites sintéticos, hidrocarburos, benceno, etc.

- Naval: hidrocarburos, disolventes, pigmentos y otros químicos.

- Siderurgia: cenizas, aceites, metales disueltos, emulsiones, sosas y ácidos.

- Química inorgánica: mercurio, fósforo, fluoruros, cianuros, amoníaco, nitritos, ácido sulfhídrico, molibdeno, manganeso, etc.

- Química orgánica: organohalogenados, organosilícicos y otros compuestos que afectan al balance de oxígeno.

- Fertilizantes: nitratos y fosfatos.

- Pinturas, barnices y tintas: compuestos organoestámicos, compuestos de cinc, cromo, selenio, molibdeno, titanio, estaño, etc.

- Papelera: sólidos en suspensión, DQO, DBO, etc.

- Plaguicidas: organohalogenados, organofosforados, etc.

Mientras las líneas de tratamiento de los vertidos urbanos son bastante similares entre ciudades, pues presentan impurezas minerales y orgánicas cuya naturaleza y concentración son análogas, los vertidos industriales, debido a su gran diversidad, necesitan de tratamientos a medida según el tipo de actividad, así como la aplicación de procesos de tratamiento específicos.

Para un adecuado tratamiento de las aguas residuales industriales se necesita:

- Conocer los tipos de contaminantes producidos.

- Caracterizar los efluentes.

- Definir y controlar los puntos de vertido.

- Establecer una red separativa de aguas (casi siempre necesario).

- Elegir los métodos de depuración físicos, químicos y/o biológicos, más adecuados para la actividad desarrollada.

En definitiva, el buen funcionamiento del control sobre los vertidos de la industria en cuestión, dependerá de que se realice un estudio minucioso sobre el tema, para evitar la aparición de cualquier elemento imprevisto que pudiera causar daños sobre las instalaciones.

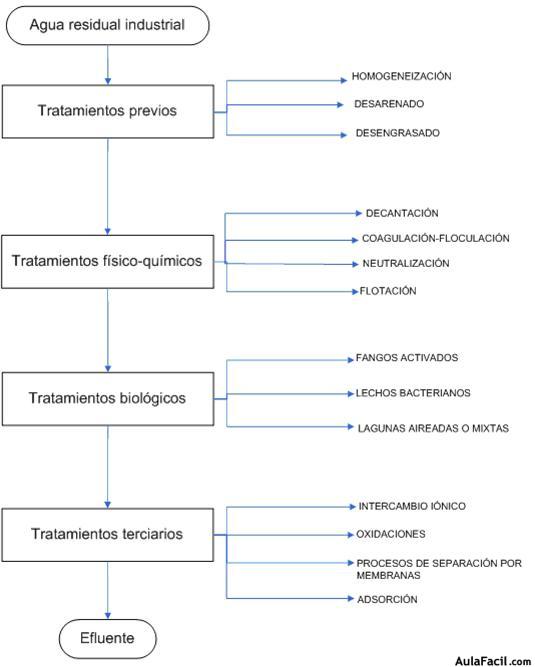

A continuación se esquematizan las fases del tratamiento desde la producción del vertido hasta el efluente final, ya tratado:

A.- Pretratamientos

A continuación se exponen los tipos más comunes de tratamientos previos que se dan en las industrias que producen aguas residuales procedentes de sus procesos. Es posible que en determinadas actividades algunas de ellas no estén presentes, pero por lo general son:

- Homogeneización: lo más usual es que la entrada de agua residual industrial a la planta depuradora no sea constante en el tiempo, tanto en lo que respecta al caudal como a la carga contaminante. Esto puede crear importantes problemas de gestión en aquellas depuradoras que no están protegidas contra las variaciones de caudal y contaminación, poniendo en riesgo el correcto desarrollo de los tratamientos. La solución en este caso pasa por homogeneizar la concentración de contaminantes e igualar los caudales, es decir, optimizar las condiciones operativas de las fases posteriores. Para la homogeneización se utilizan depósitos especiales en continua agitación, en los que se almacenan durante varias horas e incluso días, la totalidad de efluentes producidos en un proceso o por el conjunto de la actividad.

- Desbaste: las operaciones desbaste son indispensables en muchas industrias (agroalimentarias, papeleras, textiles…) y muy recomendables en la mayoría de ellas.

- Desengrasado: en todas las industrias donde se utilizan hidrocarburos o aceites (ya sea en los circuitos de engrase, por el almacenamiento de carburante u otro proceso) debe estar presente este tipo de tratamiento.

- Desarenado: sólo está prevista en determinados supuestos como las areneras, las fundiciones, las hormigoneras, etc.

B.- Tratamientos primarios (físico-químicos)

El tratamiento físico-químico de las aguas residuales industriales puede intervenir en el proceso total, como una etapa intermedia o como la etapa final de la depuración, con todos o algunos de los siguientes fines:

- Precipitación de metales o de sales tóxicas.

- Eliminación de aceites en emulsión y de materias diversas en suspensión.

- Clarificación con reducción de la materia orgánica.

- Existen diversos tratamientos físico-químicos entre los que destacan la:

- Sedimentación.

- Coagulación-floculación.

- Flotación.

- Neutralización.

C.- Tratamientos secundarios (biológicos)

Para poder introducir este tratamiento en el proceso de depuración de determinadas aguas industriales, los efluentes deben ser biodegradables y, además, tener muy controladas sus características para no dañar los reactores.

Una línea de tratamiento tipo podría estar compuesta por los siguientes elementos:

- Fangos activados.

- Lechos bacterianos.

- Lagunas aireadas o mixtas.

D.- Tratamientos terciarios

En ocasiones, el vertido contiene compuestos orgánicos no biodegradables, como disolventes, hidrocarburos aromáticos, derivados nitrados y sulfonados… que deben ser eliminados mediante el uso de técnicas y procedimientos especializados, como son:

- Absorción con carbón activo: el carbón activo adsorbe selectivamente los contaminantes presentes en el efluente mediante la atracción superficial que los poros internos del carbón realizan sobre las moléculas orgánicas.

- Procesos de separación por membranas: en todos los casos consiste en interponer una membrana que sea capaz de separar dos tipos de moléculas según su tamaño, forma o estructura química. Véanse a continuación, algunos de los procesos más comunes:

- Ósmosis inversa: consiste en aplicar a la solución más concentrada una presión superior a la osmótica, para provocar el paso de disolvente hacia la solución más diluida.

- Microfiltración y ultrafiltración: Las membranas usadas para la microfiltración tienen un tamaño de poro de 0,1 a 10 µm, siendo capaces de retener todas las bacterias y algunos virus, que estén acoplados a ellas. Aunque para la eliminación completa de los virus, es necesaria la ultrafiltración, ya que los poros de sus membranas tienen un tamaño que oscila entre las 0,001 y las 0,1 µm.

- Intercambio iónico: los contaminantes se eliminan del efluente por intercambio con otros iones (normalmente Na+, H+ y OH-). Estos iones están presentes en unas resinas preparadas a tal efecto, a través de las cuales pasa el efluente a tratar. El lecho de resina se sitúa en el interior de una columna intercambiadora, donde resina y efluente entran en contacto produciéndose la sustitución de los cationes y/o aniones presentes en el vertido por los que están presentes en la resina. Este proceso continua produciéndose hasta que todos los puntos de intercambio de la resina han sido sustituidos, en ese momento la resina debe ser regenerada para poder ser utilizada de nuevo.

- Oxidación química: mediante el empleo de oxígeno, ozono, cloro… se pueden eliminar tanto compuestos orgánicos biodegradables como no biodegradables, de forma indiscriminada.

E.- Línea de fangos industriales

El carácter específico de las aguas residuales industriales se observa también en los fangos producidos que a veces son de predominio orgánico y otras de predominio mineral (más frecuente).

Las técnicas de tratamientos definidas para los fangos urbanos pueden aplicarse a los fangos industriales.