Tecnologías para el control de emisiones

A. TRATAMIENTO DE CONTAMINANTES DE COMBUSTIÓN.

Como ya se ha visto anteriormente, la mayoría de los contaminantes atmosféricos se crean o liberan en procesos de combustión que tienen lugar en centrales térmicas, plantas incineradoras, automóviles, etc.

Los métodos utilizados para la eliminación de estos contaminantes se dividen en dos grandes grupos, según ejerza un:

- Control sobre la combustión: rediseñando o modificando los motores de explosión o el proceso de combustión en sí mismo, para minimizar las emisiones contaminantes. Por ejemplo, mediante la recirculación de los gases de escape se consigue recuperar parte de los hidrocarburos no quemados en el anterior ciclo de combustión y se reduce la producción de NO, como causa del descenso en la temperatura de encendido y disminución del porcentaje de O2 disponible durante la combustión.

- Control sobre las emisiones: utilizando dispositivos que limpien los gases en los puntos de escape, conocidas como soluciones de “final de tubería”. Como los convertidores catalíticos, que descomponen los contaminantes transformándolos en otros compuestos menos dañinos o inocuos. Por ejemplo, en el catalizador de platino-paladio-rodio se produce la siguiente reacción: NO + CO + HC à N2 + CO2 + H2O.

B. TRATAMIENTO DE COMPUESTOS ORGÁNICOS VOLÁTILES.

El control sobre las emisiones de compuestos orgánicos volátiles (COV) se puede ejercer desde la prevención (evitando que los compuestos lleguen a liberarse mediante el control de fugas, rellenando los depósitos por su parte inferior, modificando o sustituyendo procesos…), la recuperación (por condensación, haciendo pasar las emisiones por una cámara refrigerante) o, por medio de alguna de las siguientes técnicas:

- Adsorción: proceso mediante el que las moléculas de un contaminante (adsorbato) se separan del gas y se adhieren a la superficie de un material sólido (adsorbente). Se utiliza para recuperar el contaminante cuando su concentración sea pequeña, no pueda oxidarse o sea venenoso.

- Absorción: también llamado “scrubbing”, es el proceso mediante el que se hace pasar un gas contaminado a través de un disolvente en el que aquel es soluble. Para el NO2 se utiliza el agua como disolvente, para el SO2 una disolución acuosa de carbonatos o de NaOH (en ausencia de CO2) y para los COV se usan disolventes orgánicos con punto de ebullición superior al del componente a eliminar.

- Oxidación: Consiste en hacer reaccionar los COV con el oxígeno para obtener compuestos menos dañinos como CO2, H2O, NO, SO2, etc. Existen varios tipos, por ejemplo la oxidación térmica recuperativa que hace posible la recuperación de energía en la combustión de hidrocarburos sin generar contaminantes, o la oxidación térmica catalítica que consigue eliminar COV a temperaturas más bajas (usando como catalizador óxidos metálicos o sales), etc.

C. TRATAMIENTO DE PARTÍCULAS.

Existen dos tipos de tecnologías para retirar las partículas que se producen durante un proceso, los divisores (que reparten el flujo total en otros más pequeños) y los colectores de pared (arrastran las partículas hasta una superficie, donde son retiradas). Véanse a continuación ejemplos concretos de cada categoría:

- Divisores.

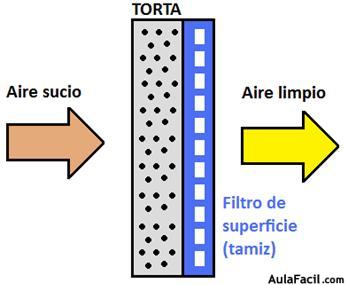

- Filtros de superficie (tamices): Las partículas se retienen en la superficie del filtro por cribado, formando lo que se conoce como “torta”. El aire sucio pasa a través de unos “tamices de paño”, que dejan pasar el aire limpio reteniendo las partículas. La torta se retira mecánicamente para que el filtro, ya limpio, pueda seguir funcionando.

- Filtros de profundidad: En este tipo la filtración tiene lugar en la superficie del mismo, por cribado, y además en la masa del filtro, por adsorción. Su estructura es irregular, por lo que no podemos conocer exactamente su capacidad de retención, pero si que elimina incluso partículas más pequeñas que sus poros (elevada capacidad de retención). El ejemplo más común de este tipo de filtros son las boquillas de los cigarros.

- Lavadores de partículas (scrubbers): también llamados separadores por vía húmeda. Utilizan un líquido, por lo general agua, para separar de una corriente gaseosa las partículas que contiene, formado un fango o lodo.

- Colectores de pared.

- Sedimentadores por gravedad: Consisten en hacer pasar el aire a través de una cámara de gran capacidad a lo largo de la cual las partículas van cayendo (por la fuerza de gravedad) hasta su pared inferior. La velocidad de flujo debe ser baja y uniforme.

- Separadores centrífugos: Presentan formas cilíndricas o troncocónicas y utilizan la fuerza centrífuga para arrastrar las partículas hacia sus paredes, por lo que son más eficientes que los anteriores. El tipo de separador centrífugo más utilizado es el ciclón.

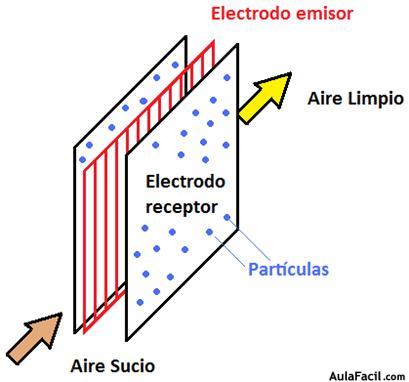

- Precipitadores electrostáticos: En este caso, la fuerza que empuja las partículas (cargadas eléctricamente) hacia la pared del separador es electrostática. Los gases sucios, que contienen partículas, pasan a través de un “electrofiltro” que las retiene por la diferencia de voltaje creada entre la parte central (que alberga los electrodos emisores) y las paredes del electrofiltro (electrodos receptores), de donde posteriormente se retiran mecánicamente o con agua.