Plantas de tratamiento

Las plantas de tratamiento son las instalaciones más importantes dentro de cualquier modelo de gestión, ya que en ellas es dónde se realizan las actividades necesarias para la valorización de los residuos.

Actualmente existen instalaciones de tratamiento tanto fijas como móviles. Las fijas son por lo general más completas que las móviles, pero estas últimas presentan la ventaja de poder cambiar de lugar según la demanda que haya (en el caso de los residuos voluminosos pueden ser muy útiles, pues supongamos que una estación de transferencia se encuentra colmatada, puede ser interesante entonces desplazar la planta a ese lugar en vez de transportar todos esos desechos a varios km).

En cuanto al nivel de equipamiento necesario para una determinada planta de tratamiento, dependerá de si las fases de separación y clasificación de los residuos que ahora se van a valorar, han sido las adecuadas y han tenido efecto o no. Se habla entonces de residuos sucios y limpios, existiendo entre los extremos toda una gama de estados intermedios en los que las fracciones (metales, plásticos, vidrio, papel…) se encuentran más o menos mezcladas.

Supongamos que los residuos entran en la planta de tratamiento lo más sucios posible, en tal caso habrá que someterlos a una separación y clasificación exhaustiva antes de ejecutar sobre ellos cualquier operación de valorización. Para ello pueden utilizarse equipos que separen los residuos por tamaños (como el trommel, un conocido tipo de criba rotatoria), por pesos (el soplante separa los materiales más ligeros mediante corrientes de aire) e incluso según su naturaleza (el overband o electroimán separa la fracción metálica).

A pesar de lo que se ha avanzado en tecnología, es casi imprescindible que toda cadena de separación y clasificación de residuos termine con un triaje manual más exhaustivo, que separe los pequeños elementos que las máquinas no hayan conseguido diferenciar (muy importante para el caso de los residuos peligrosos).

Una vez que se obtiene la fracción separada del residuo que realmente se quiere aprovechar, la siguiente fase dependerá del destino que se le quiera dar:

a. Reutilización.

El ejemplo más claro de reutilización es quizá el de los envases, que tras haber sido separados y clasificados conforme a su naturaleza y características, pasan a la fase de lavado y limpieza, donde son acondicionados para ser utilizados de nuevo como continentes de multitud de productos.

Tras el vaciado de los envases, estos pasan por diferentes fases de limpieza que van desde una etapa inicial de lavado somero, a una final donde se deja el producto listo para ser utilizado de nuevo. Una práctica cada vez más habitual es utilizar agua reciclada a alta presión al principio, para desincrustar la suciedad que pueda llevar el recipiente, dejando para el final el lavado a baja presión con agua limpia.

En muchos países, la legislación no permite que envases que han contenido sustancias peligrosas puedan, después de haber sido lavados, contener determinados productos alimenticios o sanitarios. Para estos casos, los envases a reutilizar, deberán ser marcados de manera indeleble al final de la fase de limpieza, con algún código que identifique la procedencia del recipiente y el tipo de producto que podrá contener.

b. Reciclaje.

Hay multitud de ejemplos en los que un material limpio procedente la separación y clasificación de los residuos, es tratado a objeto de otorgarle un nuevo uso. Por ejemplo, los residuos de construcción y demolición, que una vez separados por fracciones suelen introducirse en molinos, que trituran la fracción pétrea hasta dar lugar a elementos de distinto tamaño, que podrán ser usados posteriormente como material de relleno, grava, arena o áridos.

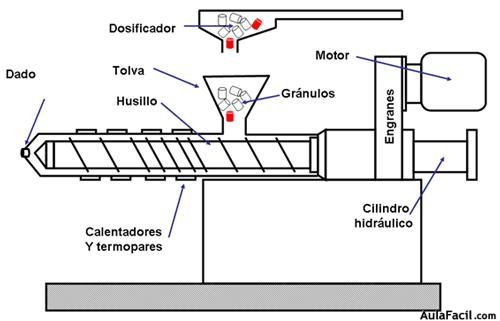

También cabe destacar el reciclaje de los residuos plásticos por extrusión. El tipo de extrusión que se usa para el reciclaje de plásticos es la extrusión de polímeros, que consiste básicamente en introducir el material reciclable por la tolva receptora del extrusor hasta una cámara llamada “cañón”, que se mantiene a una altísima temperatura haciendo que el polímero se funda. Dentro del cañón, y con una separación de tan sólo milímetros con respecto a las paredes de dicha cámara, se encuentra girando concéntricamente un tornillo de Arquímedes o “husillo”, cuyo empuje hace pasar el polímero fundido a través de una boquilla o “dado” que da la forma deseada al producto plástico resultante.

Al final del proceso se obtiene la granza de plástico, que vienen a ser pequeños gránulos del mismo tamaño (rondando los 10 mm de diámetro). Estos se almacenan en sacos de diferentes volúmenes según el tipo de salida comercial que se les pretenda dar posteriormente.

c. Valorización energética.

Lo más común es utilizar las diferentes formas de materia orgánica animal o vegetal contenidas en los residuos para obtener otros tipos de energía directamente aprovechables (restos de poda como combustible de calderas de biomasa) o indirectamente, para la obtención de combustibles de nueva generación (biodiesel y bioetanol a partir de restos agrícolas o forestales).

Sin embargo, ciertos materiales sintéticos también pueden tener un potencial energético considerable como para ser usados en estos procesos de valorización, un ejemplo claro son los neumáticos fuera de uso (NFU). Una de las técnicas más empleadas en este sentido es la pirólisis, que consiste en un proceso anaerobio en el que se eleva la temperatura de los neumáticos hasta descomponerlos en sus materiales originales.

Los líquidos resultantes de este proceso constituyen una mezcla compleja de productos orgánicos que pueden sustituir a algunas fracciones derivadas del petróleo por su alto valor energético, constituyendo una alternativa real a los combustibles fósiles. Por ejemplo, pueden sustituir al fuelóleo en algunos casos, aunque su alto contenido en nitrógeno y azufre y el elevado poder calorífico del líquido obtenido, prohíben su uso directo a nivel comercial. Sin embargo, pueden ser utilizados como componentes de la gasolina o el gasóleo comercial de automoción y calefacción, en menores dosis (mezclados con otras sustancias) y tras ser sometidos a los tratamientos que le sean exigibles según la legislación vigente.

d. Eliminación.

Para la eliminación segura de los residuos que no son aprovechables, es necesario (en la mayoría de los casos) antes de su depósito final en el vaso de vertido, convertirlos en inocuos para el medio ambiente, esto es, incapaces de reaccionar con ninguno de los elementos naturales del entorno. A este proceso se le conoce como inertización, y consiste en desactivar los residuos o reducir su poder contaminante hasta mínimos despreciables, haciendo uso para ello de una serie de procesos de transformación que pueden ser de tipo físico, químico o biológico. Es especialmente importante la inertización de los residuos peligrosos, que como ya se sabe implican riesgos especiales al poder ser nocivos, explosivos, inflamables...

Las técnicas que pueden emplearse en una planta de tratamiento son muy diversas, y dependen fundamentalmente de los residuos que lleguen a ella. Lo ideal, es que la inertización sea la última fase de una serie de procesos que permitan el aprovechamiento de la mayor parte de los residuos tratados, quedando tan sólo una mínima parte que ha de quedar inactiva, en cuyo caso entran en juego los sistemas de inertización (dónde destacan especialmente métodos físico-químicos como la descomposición pirolítica).

Por ejemplo, los policlorobifenilos (PCB) son aceites muy peligrosos (de hecho son agentes cancerígenos) que contienen los transformadores eléctricos. Existen multitud de técnicas para su tratamiento, la más extendida era la incineración (en grandes hornos industriales de altísima temperatura), pero actualmente se han desarrollado otras que prescinden de la combustión del residuo, la más frecuente es la descloración con sodio (basada en el uso de sodio metálico para desclorar las moléculas de PCB y producir un aceite que puede utilizarse nuevamente). Si para uno de los contaminantes más peligrosos del planeta existe ya la posibilidad de valorización, está claro que la eliminación de cualquier residuo debe ser siempre la última opción.